Resumo Os transformadores elevadores da UHE Tucuruí têm grande importância para o Sistema Interligado Nacional (SIN). Por isso, e pelas suas severas condições de trabalho, a Eletrobrás Eletronorte sempre manteve um rigoroso programa…

Resumo

A importância dos transformadores da SE Margem Direita de Itaipu para o fornecimento de energia elétrica ao Paraguai motivou a instalação de um projeto piloto de monitoração on-line em Novembro de 2006, que incluiu a monitoração dos transformadores reguladores R1 e R4 e de três TC’s de pedestal de 500kV. Este trabalho apresenta as funções de monitoração aplicadas a cada equipamento, assim como a arquitetura utilizada, as soluções empregadas na instalação e os resultados obtidos.

Autor

| Treetech Sistemas Digitais Ltda. | Marcos E. G. Alves |

1.0 - INTRODUÇÃO

A Usina Hidrelétrica de Itaipu é um empreendimento binacional entre o Paraguai e o Brasil, sendo responsável pelo suprimento de aproximadamente 90% da energia consumida pelo Paraguai, o que é feito através da Subestação Margem Direita – SEMD, situada nas instalações de Itaipu, onde existem quatro conjuntos de transformadores, cada um composto de um Autotransformador trifásico 550/245kV e um Transformador Regulador trifásico 245/245kV 375MVA. Dada a grande importância desses transformadores para o sistema elétrico do Paraguai e as condições de trabalho a que estão submetidos, como as elevadas temperaturas ambientes, solicitações dielétricas normais da operação e elevados carregamentos, especialmente nas horas de pico, foi considerada de grande importância a monitoração on-line desses equipamentos, de forma a reduzir o risco de falhas, uma vez que a monitoração tem por objetivo a detecção das falhas em fase incipiente, o que nem sempre é possível apenas com a manutenção preventiva.

2.0 - MONITORAÇÃO ON-LINE DOS TRANSFORMADORES REGULADORES R1 E R4

A implantação da monitoração on-line dos transformadores da subestação Margem Direita teve início com a instalação de um sistema piloto no Transformador Regulador R1, mostrado na figura 1, seguida de uma expansão do mesmo sistema para a monitoração de gás dissolvido no óleo do Regulador R4.

Para isso foi levada em consideração a experiência anterior de Itaipu com a manutenção desses equipamentos, assim como os subsistemas do transformador que apresentam os maiores impactos para a operação em caso de falhas, como detalhado a seguir.

Fig. 1 – Transformador regulador R1

2.1 - Subsistema Buchas – Monitoração de Capacitância e Tangente Delta

Durante a operação normal de um transformador, diversos fenômenos externos podem dar origem a sobretensões transitórias, tais como surtos de manobra e impulsos atmosféricos. Devido à função de interface que desempenham nesse equipamento, as buchas são, naturalmente, as primeiras a receber esses esforços em seu dielétrico.

Este fato, associado às tensões de operação normais a que são permanentemente submetidas, faz com que as buchas sejam apontadas nas estatísticas como um dos principais pontos de falha em transformadores de potência – pesquisa internacional realizada pelo Cigré revelou que aquelas iniciadas pelas buchas representaram 12,3% do total de desligamentos forçados e agendados em transformadores equipados com comutador sob carga em subestações [1].

Por outro lado, a falha do dielétrico de uma bucha é uma situação de extremo risco para pessoas eventualmente próximas ao equipamento, além de causar danos graves ao transformador onde está instalada, chegando à perda total do mesmo em casos extremos.

Por esses motivos, a monitoração on-line de estado das buchas foi um dos subsistemas selecionados para os transformadores reguladores da subestação da margem direita. Uma vez que as buchas de alta tensão têm construção do tipo capacitiva, com diversas camadas isolantes intercaladas por camadas condutoras, como mostra a figura 2, a medição on-line de alterações na capacitância e na tangente delta da isolação fase-terra permite a detecção da grande maioria dos defeitos ainda em fase incipiente [2].

Fig. 2 – Representação em corte radial de uma bucha capacitiva

No caso dos transformadores reguladores, uma característica especial – a existência de Dispositivos de Potencial de Bucha (DPB) conectados aos taps das buchas do lado carga – demandou a aplicação de um sistema de monitoração de buchas especialmente adaptado.

Em aplicações normais, onde não existe DPB, o sistema de monitoração é conectado diretamente ao tap da bucha, de forma a medir diretamente a corrente de fuga do dielétrico e assim monitorar as variações de capacitância e tangente delta do mesmo. Essa aplicação é mostrada na figura 3, onde se vê uma das buchas do lado Fonte.

Fig. 3 – Conexão direta do sistema de monitoração ao tap de bucha do lado Fonte

Já nas buchas do lado Carga, onde estão conectados os DPB’s, o tap não pode ser utilizado para a monitoração. Para essas aplicações, o fabricante do sistema de monitoração desenvolveu uma solução especial, em que são utilizadas para medição as saídas dos DPB’s, que têm tensão nominal de 115V. Neste caso é efetuada a monitoração das capacitâncias apenas, uma vez que a tangente delta é bastante sensível às imprecisões introduzidas pelos circuitos internos dos DPB’s.

Em caso de evolução de defeitos nas buchas, o sistema de monitoração dispõe de diversos níveis de alarme, proporcionando à engenharia de manutenção elementos para a tomada de decisão quanto às ações corretivas a adotar:

- Alarme por tendência de evolução de tangente delta, com indicação de tempo previsto, em dias, para ocorrência dos dois próximos alarmes.

- Alarme por tangente delta alta.

- Alarme por tangente delta muito alta.

- Alarme por tendência de evolução de capacitância alta, com indicação de tempo previsto, em dias, para ocorrência dos dois próximos alarmes.

- Alarme por capacitância alta.

- Alarme por capacitância muito alta.

- Alarmes de auto-diagnóstico do sistema de monitoração, incluindo perda de sinal do tap da bucha.

2.2 - Subsistema Parte Ativa – Monitoração de Hidrogênio

A medição e análise de gases dissolvidos no óleo de transformadores de potência vêm sendo utilizada há décadas para o diagnóstico de defeitos internos no equipamento, podendo detectar falhas relacionadas a sobreaquecimentos, descargas parciais, arcos internos, dentre outros. Tradicionalmente, essa análise é efetuada através da retirada de amostras de óleo, que são levadas a laboratório para determinação dos gases dissolvidos no óleo por ensaio de gás-cromatografia, que mede separadamente a concentração de cada gás combustível. Dentre os vários gases gerados por essas falhas, o hidrogênio se destaca como um gás chave, por ser gerado em quase todos os tipos de defeitos internos em um transformador.

Beneficiando-se dessa característica, e devido ao alto custo de se implantar a monitoração on-line com a medição de cada gás separadamente, os sistemas de monitoração empregam freqüentemente um sensor on-line de hidrogênio dissolvido no óleo. Uma vez detectada elevação no teor de hidrogênio, o sistema de monitoração emite um alarme que indica à engenharia de manutenção a necessidade de retirada de amostra de óleo e realização da cromatografia em laboratório. Os resultados destes ensaios são então inseridos no Módulo de Engenharia Cromatografia do sistema, que efetua a análise dos gases de forma off-line e emite um laudo baseado nos critérios de análise mais aceitos no mercado, tais como a norma IEC60599 e o método de Duval, dentre outros selecionados pelo usuário.

No caso do projeto piloto dos transformadores reguladores, a monitoração on-line de hidrogênio no óleo foi demonstrada aproveitando um sensor já existente no Regulador R4, mostrado na figura 4, que foi integrado ao sistema aproveitando-se a infra-estrutura já existente para o Regulador R1. Com isso, puderam ser demonstradas também as características de modularidade e expansibilidade da arquitetura descentralizada do sistema de monitoração aberto empregado, que permite também a integração de sensores de terceiros.

Fig. 4 – Integração do monitor de gás existente no regulador R4 ao sistema de monitoração. (a) Sensor de hidrogênio; (b) Módulo de aquisição de dados para integração.

2.3 - Subsistema Parte Ativa – Monitoração de Envelhecimento Térmico

O principal material utilizado para isolação nos enrolamentos de transformadores de potência é o papel, cujas fibras de celulose são compostas por longas cadeias de anéis de glucose, como mostra a figura 5. A quantidade de anéis nessa cadeia é o Grau de Polimerização (GP), que em isolações novas é da ordem de 1000 a 1400. A degradação do material causa a redução gradual do GP, geralmente considerando-se que foi atingido o fim de vida quando este é inferior a 200. Embora as características dielétricas da isolação não se alterem substancialmente quando isso ocorre, suas propriedades mecânicas fragilizam-se de forma acentuada, deixando o transformador suscetível a falha quando da ocorrência de esforços mecânicos, por exemplo, na eventualidade de um curto-circuito numa linha de transmissão.

Fig. 5 – Anéis de glucose constituintes da molécula de celulose

Três mecanismos principais podem contribuir para a degradação da celulose: a pirólise, a hidrólise e a oxidação [3], os quais são potencializados, respectivamente, com a elevação da temperatura, do teor de água e do teor de oxigênio. Com o oxigênio e a umidade em condições controladas, a pirólise torna-se, então, o fator predominante para a perda de vida útil da isolação.

Como em um transformador a temperatura não se distribui de forma uniforme, o sistema de monitoração utiliza para o cálculo on-line da perda de vida a temperatura do ponto mais quente do enrolamento (hot-spot), pois esse é o local em que ocorrerá a maior degradação. Para isso, foi instalado no regulador R1 um Monitor de Temperatura, que efetua o cálculo da temperatura do enrolamento a partir das medições de temperatura do topo do óleo e de corrente de carga, como mostra a figura 6.

Além do percentual de vida útil restante, o sistema determina também o tempo restante para que seja atingido o fim de vida teórico, baseado na taxa média de perda vida em um período de tempo selecionável pelo usuário. Quando o tempo de vida restante é inferior a um limite ajustado o sistema de monitoração emite um alarme informando à engenharia de manutenção da necessidade de ações corretivas.

Fig. 6 – Medição de temperaturas. (a) Sensor de temperatura do topo do óleo; (b) Monitor de temperatura do óleo e do ponto mais quente do enrolamento; (c) Sensor de temperatura ambiente.

2.4 - Subsistema Parte Ativa – Monitoração do Envelhecimento por Água no Papel

Como exposto no item 2.3, um dos fenômenos causadores da deterioração do papel isolante dos enrolamentos é a umidade, no fenômeno denominado hidrólise. Fabre e Pichon [4] demonstraram que a hidrólise atua como um fator acelerador da perda de vida térmica da isolação (pirólise).

Portanto, o teor de água no papel isolante é um parâmetro importante para a monitoração da perda de vida da isolação, e sua determinação é feita a partir de um Módulo de Engenharia do software do sistema de monitoração, um modelo matemático que usa como variáveis de entrada as medições de umidade no óleo e temperaturas do óleo e enrolamento do transformador. A umidade é medida através de um sensor imerso no óleo, instalado em uma válvula como mostra a figura 7, e as temperaturas são obtidas do Monitor de Temperaturas já mostrado na figura 6.

Em caso de detecção de teor de água elevado no papel, de forma a causar aceleração da perda de vida da isolação, o sistema de monitoração emite um alarme informando à engenharia de manutenção da necessidade de ações corretivas.

2.5 - Subsistema Parte Ativa – Monitoração de Formação de Bolhas

Além da aceleração do envelhecimento da isolação, o excesso de água no papel traz o risco de formação de bolhas na presença de altas temperaturas, por exemplo, devido a sobrecargas emergenciais. Como criam regiões de baixa rigidez dielétrica, a evolução de bolhas a partir da água presente no papel representa um risco de falha dielétrica do equipamento, dados os elevados campos elétricos entre espiras.

A partir do teor de água no papel, calculado no Módulo de Engenharia exposto no item 2.4, o sistema efetua o cálculo da temperatura a partir da qual existe o risco de formação de bolhas [5]. Para maior segurança, considerando os erros naturais do modelo matemático utilizado, é utilizada uma margem de segurança, de forma a gerar um alarme se a temperatura do ponto mais quente apenas aproximar-se da temperatura de formação de bolhas.

Além de monitorar as temperaturas atuais, verificando se a mesma alcançou a margem de segurança para formação de bolhas, o sistema de monitoração verifica também se, nas condições atuais de carga e temperatura ambiente, a temperatura do enrolamento evoluirá para atingir estes valores de risco.

2.6 - Subsistema Tanque Conservador – Monitoração de Ruptura de Membrana

Como exposto no item 2.3, o terceiro fator para a deterioração da celulose empregada para a isolação dos enrolamentos é a oxidação. Para manter a concentração de oxigênio no óleo em níveis seguros, sem que ocorra o envelhecimento acelerado da isolação, os transformadores são equipados com um sistema de selagem que mantém o óleo isolado da atmosfera, ao mesmo tempo em que permite sua expansão e contração devido às variações de temperatura. Isso é obtido através de uma bolsa de borracha no interior do tanque de expansão, que evita o contato do óleo, em sua face externa, com o ar no seu lado externo.

Portanto, para que esse sistema seja efetivo, é preciso garantir a integridade da bolsa, uma vez que seu rompimento permitirá o contato do óleo com o ar, contaminando-o com oxigênio e umidade. Para isso foi instalado no regulador R1 um sensor no interior da bolsa, como mostra a figura 8, o qual detecta a presença de líquido, indicando assim sua ruptura. Neste caso o sistema de monitoração emite um alarme para a engenharia de manutenção.

Fig. 8 – Instalação do sensor de ruptura de membrana do tanque de expansão. (a) Sensor sobre a membrana, no interior do tanque; (b) Caixa de ligação no topo do tanque; (c) Conexão do cabo do sensor

2.7 - Subsistema Óleo Isolante – Monitoração de Umidade

A presença de água em excesso na isolação, além de atuar como acelerador do envelhecimento e trazer o risco de formação de bolhas em altas temperaturas, apresenta o risco adicional de formação de água livre no óleo em caso de baixas temperaturas.

Isso está associada ao fato de que, ao diminuir a temperatura do óleo, diminui também sua capacidade de absorver água (solubilidade de água no óleo). Desta forma, ao diminuir a temperatura aumenta o percentual de saturação de água no óleo, ainda que a quantidade de água presente não varie. Se a temperatura diminui a ponto da saturação atingir ou ultrapassar 50% a água pode não conseguir mais permanecer dissolvida no óleo, ocorrendo então sua separação, ou seja, a formação de água livre.

O sistema de monitoração verifica continuamente, para a saturação de água atual informada pelo sensor de umidade on-line (figura 7), qual a temperatura em que ocorreria a formação de água livre, emitindo um alarme se a temperatura do óleo medida aproximar-se do valor calculado. Para tal é estabelecida uma margem de segurança de forma similar à monitoração de formação de bolhas.

2.8 - Subsistema Resfriamento – Monitoração de Eficiência

O resfriamento adequado de um transformador é fundamental para sua operação segura e sem perda acelerada de vida útil da isolação na presença de cargas elevadas. É essencial, portanto, que o resfriamento opere devidamente, retirando de forma eficiente o calor gerado.

Por essa razão, o sistema de monitoração possui o Módulo de Engenharia para verificação da Eficiência dos sistemas de resfriamento natural e forçado. Esse módulo opera comparando a temperatura do topo do óleo medida, obtida do Monitor de Temperatura, com o valor esperado para a mesma, calculado em função da temperatura ambiente, da corrente de carga e do estágio do resfriamento em operação (figura 6). Se a temperatura medida estiver acima da esperada, é emitido aviso de baixa eficiência do sistema.

2.9 - Subsistema Resfriamento – Manutenção de Ventiladores

Os ventiladores desempenham função essencial para a operação dos transformadores reguladores, pois a falha dos mesmos limitaria o carregamento máximo a que pode ser submetido o transformador. Por esse motivo, o sistema de monitoração possui o Módulo de Engenharia para Manutenção da Ventilação Forçada, que através da medição dos tempos de operação dos ventiladores fornece informações e alertas úteis para auxílio da manutenção, tais como: tempos de serviço de cada grupo de ventilação, tempos médios diários de funcionamento e tempos previstos para atingir o número de horas para inspeção ou manutenção.

2.10 - Módulo de Simulação de Carregamento

Tendo em vista a importância dos transformadores reguladores para o sistema elétrico paraguaio, e a possibilidade de operação dos mesmos em sobrecarga em caso de contingências, o sistema de monitoração possui um Módulo de Engenharia para simulações de carregamentos, onde o usuário pode verificar as conseqüências de situações hipotéticas em termos de temperaturas atingidas, perda de vida útil e risco de formação de bolhas. Em todas as simulações o usuário pode modificar o modo de comando do resfriamento (automático ou manual) e as temperaturas para acionamento e histerese do resfriamento.

3.0 - MONITORAÇÃO ON-LINE DE TRANSFORMADORES DE CORRENTE

Aproveitando-se a infra-estrutura já existente para o transformador regulador, e graças às características de modularidade e expansibilidade da arquitetura descentralizada do sistema de monitoração instalado, o mesmo foi expandido com a integração da monitoração on-line de capacitância e tangente delta da isolação de três transformadores de corrente de 500kV da mesma subestação, mostrado na figura 9a.

O arranjo da isolação desses TC’s dá origem a uma capacitância de ordem de grandeza similar à das buchas capacitivas de transformadores. Como nos TC’s da SE Margem Direita o terminal de aterramento da blindagem da isolação está acessível, e o mesmo se comporta de forma similar ao tap capacitivo das buchas: a monitoração capacitância e tangente delta da isolação dos TC’s pode ser efetuada utilizando o mesmo tipo de sensor usado nas buchas, como mostra a figura 9b, obtendo-se assim as mesmas funções de monitoração descritas no item 2.1.

Fig. 9 – Monitoração de TC’s. (a) TC de pedestal 500kV; (b) Módulo de medição na caixa de passagem para monitoração de capacitância e tangente delta da isolação

4.0 - ARQUITETURA DO SISTEMA E RESULTADOS OBTIDOS

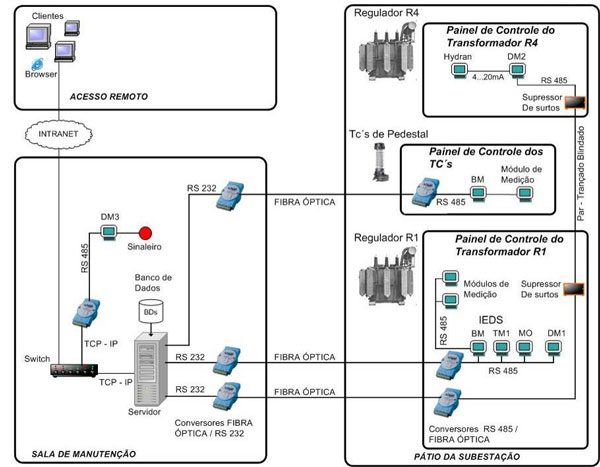

O sistema de monitoração instalado na SE Margem Direita possui uma arquitetura modular e descentralizada, características que permitiram a expansão do projeto piloto ao Regulador R4 e aos TC’s de pedestal de 500kV, conforme mostra o diagrama da figura 10.

Fig. 10 – Arquitetura do sistema de monitoração implantado na SE Margem Direita

O servidor de monitoração localizado na sala de manutenção é conectado à Intranet de Itaipu, de forma que o acesso aos dados, informações, diagnósticos e prognósticos pode ser realizado desde qualquer computador na rede da empresa.

Para evitar a necessidade de um acompanhamento contínuo do sistema, o que acarretaria uma grande perda de tempo da equipe de manutenção, o sistema de monitoração foi equipado com um mecanismo de envio automático de e-mails em caso de qualquer anormalidade, uma vez que os transformadores permanecerão em condições normais de operação a maior parte do tempo.

Uma vez comissionado, em Novembro de 2006, o sistema de monitoração iniciou a gravação das medições em banco de dados, como exemplifica a figura 11, onde se observam em forma de gráfico as evoluções de temperaturas ambiente, do óleo e do enrolamento e a perda de vida útil para um período de 20 dias, nos primeiros meses de operação do sistema.

Fig. 11 – Exemplos de medições gravadas em banco de dados histórico

5.0 - CONCLUSÕES

A avaliação de funcionamento do sistema de monitoração, efetuada por Itaipu desde sua instalação em Novembro de 2006 até final de 2008, permitiu que fossem verificados a aplicabilidade desse sistema aos transformadores da SE Margem Direita, com resultados positivos ao se observarem os benefícios obtidos, que incluem a redução do risco de falhas catastróficas e a redução das paradas para manutenção preventiva, por exemplo, para ensaios em buchas, com conseqüente aumento de disponibilidade do equipamento para o sistema elétrico, dentre outros.

Como é normal nesse tipo de aplicação, adaptações foram necessárias durante a instalação e ao longo do projeto, como foi o caso da monitoração das buchas equipadas com DPB, para as quais se desenvolveu uma técnica especial de monitoração. Uma prova de sensibilidade e funcionamento dessa solução foi obtida quando da ocorrência de um mau-contato na fiação interna de um DPB, a qual foi corretamente indicada pelo sistema de monitoração.

6.0 - REFERÊNCIAS

[1] Revista ELECTRA, Ref. no. 88, “An International Survey on Failures in Large Power Transformers in Service”. Paris: CIGRE, 1983.

[2] Melo, Marcos A. C., Alves, Marcos, “Experiência com Monitoração On-Line de Capacitância e Tangente Delta de Buchas Condensivas”, XIX SNPTEE – Seminário Nacional de Produção e Transmissão de Energia Elétrica. Rio de Janeiro, Brasil, 2007.

[3] McNutt, W. J., “Insulation Thermal Life Considerations for Transformer Loading Guides”, IEEE Transaction on Power Delivery, vol. 7, No. 1, pp. 392-401, January 1992.

[4] Fabre, J., Pichon, A., “Deteriorating Processes and Products of Paper in Oil. Application to Transformers”, CIGRE Paper 137, 1960.

[5] Oommen, T. V., Petrie, E. M., Lindgren, S. R., “Bubble Generation in Transformer Windings Under Overload Conditions”, Doble Client Conference, Boston, 1995.

[6] Albuquerque, Roberto, Alves, Marcos, “Monitoração On-Line de um Banco de Autotransformadores 345-138/13,8kV 150MVA com Comutação Sob Carga”, XIX SNPTEE – Seminário Nacional de Produção e Transmissão de Energia Elétrica. Rio de Janeiro, Brasil, 2007.

[7] Alves, Marcos, Araújo, Daniel C. P., Martins, Alvaro J. A. L., Costa, Marcelo A., “Monitoração e Diagnóstico On-Line de Transformador de Potência com Óleo Vegetal”, V Workspot – Workshop on Power Transformers, Belém, Brasil, 2008.